淡江大橋主跨段斜張橋之施工安全優良作為

摘要

為促進區域發展,常透過施作跨河橋梁連結兩地,然施工期間需面臨河道中搭設運輸便橋、施作基礎及墩柱作業等,諸多困難及伴隨倒崩塌、墜落、物體飛落之高風險危害。

台61線淡江大橋連結淡水及八里,為新北市淡海新市鎮發展之關鍵運輸樞紐,該橋之主跨徑採單塔不對稱斜張橋之橋型,主橋塔高達211m、基礎深100m。從基礎開挖及基樁施作、橋墩構築、橋面板組立、施拉斜拉索等,面臨各種高風險作業,難度可謂近年國內橋梁工程之最。施工團隊透過風險評估、研擬安全優化對策、克服諸多挑戰,於114年9月完成主橋最後一節塊吊裝並於10月完成全橋閉合。本工程榮獲114年金安獎特優殊榮,其中主橋塔及橋面等高風險工項之施工安全優良作為,頗值得分享,在此擇要闡述供技師先進卓參精進。

一、前言

「淡江大橋及其連絡道路5k+000~7k+035新建工程」主要係連接淡水及八里,完工效益大致為:疏解台2線竹圍段17%與關渡大橋30%交通量、縮短八里-淡水間15km車程、串聯台64線直達五股及板橋地區、促進臺北港及淡海新市鎮開發、提升北海岸及淡水河觀光遊憩發展等。

淡江大橋新建工程之主辦機關為公路局北區公路新建工程分局,設計單位為中興工程顧問股份有限公司,其係與已故普立茲克建築獎得主扎哈.哈蒂(Zaha Hadid)以及德國理安工程顧問公司(LAP)合作,監造單位亦為中興工程顧問股份有限公司,施工承攬廠商為工信工程股份有限公司。本工程施工經費約125.88億,自108年2月23日開工,預計115年5月開放通車。

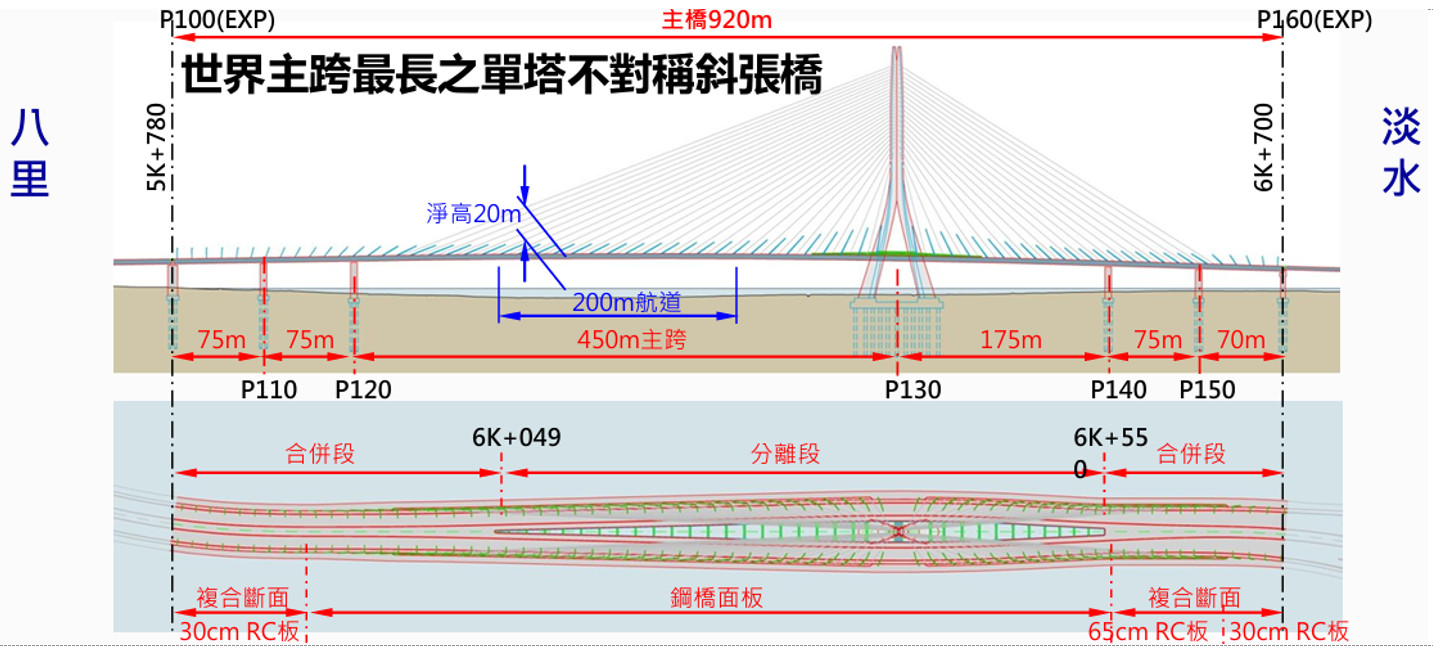

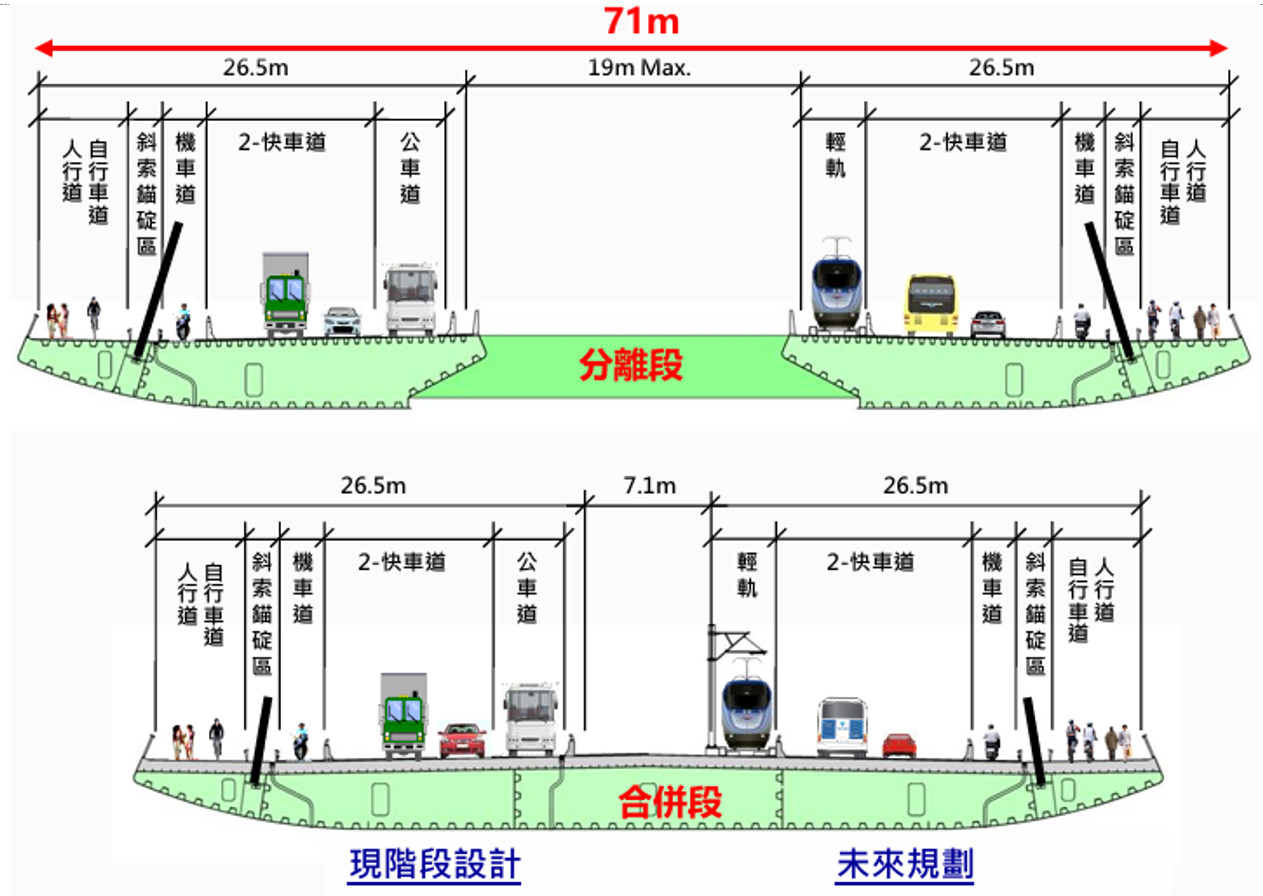

圖1為淡江大橋主橋之平、立面及標準斷面圖,全橋920m、主跨徑450m,橋址位於淡水河口,故主跨預留200m供作船舶航行。主橋塔P130為3D曲面變斷面造型,自海平面起算橋塔高211m,如圖2,係有祈福之意象。因橋址位於出海口,不論樁基礎、3D曲面橋塔及橋面板等施工皆具高風險及挑戰,施工團隊周延研擬施工風險防治對策後落實執行,以此參加114年優良工程金安獎評比獲特優之殊榮,爰將相關優良安全作為分享技師先進,共琢磨精進。

|

| |

| 圖1.1 淡江大橋之平、立面(上) |

| |

|

| |

| 圖1.2 淡江大橋之標準斷面(下) |

| |

|

| 圖2 淡水大橋主橋塔P130之3D曲面變化示意 |

二、主橋塔基礎及塔柱之安全作業

2.1基樁施作之安全優化平台

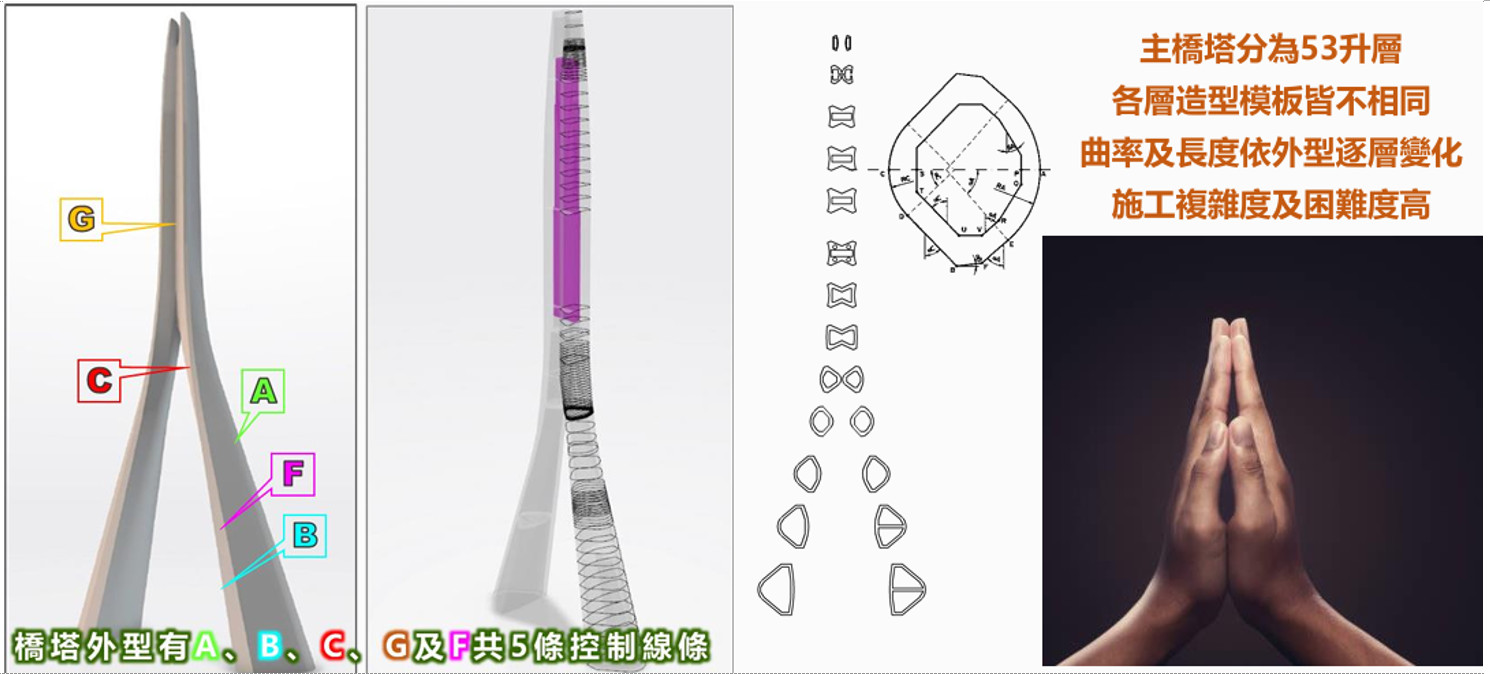

設計階段經風險評估,考量主橋塔基礎位於淡水河口波流交會區,採用圍堰乾式施工,另主橋塔基礎採用樁徑2.5公尺、樁長65公尺,樁底高程-81.5公尺之全套管基樁,因基樁尺寸較大,故搖管機起拔套管時需較大反力,原規劃之施工構台高度達15公尺,勁度較小,構台恐因承載力不足導致沉陷,進而造成機具傾斜或翻覆風險。為提升作業穩定性,以圍堰內填土構築RC版取代傳統構台,增加地面承載力,確保基樁施工期間機具作業穩定,提升施工安全。

|

| 圖3 主橋塔基樁施工平台之優化作為 |

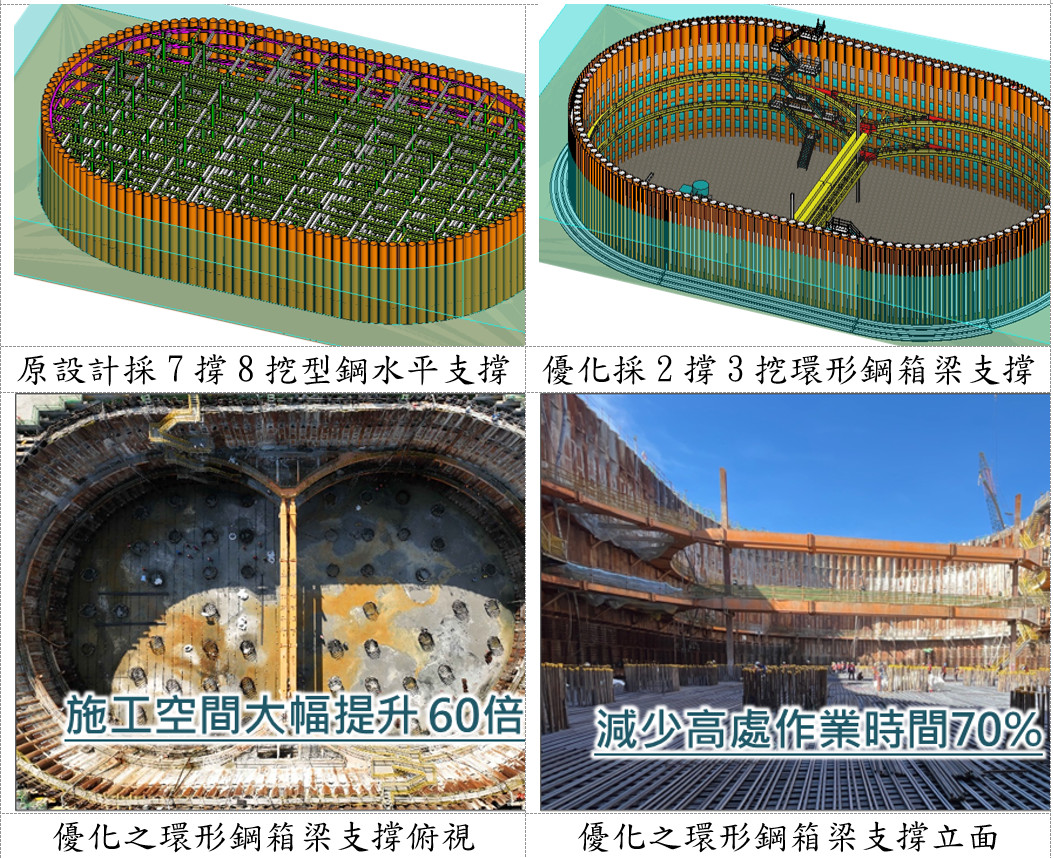

2.2主橋塔基礎圍堰環撐優化工法

本工程主橋塔基礎圍堰原採傳統型鋼支撐,須進行「7層支撐8階開挖」,作業繁複且高處作業風險高。優化後改用環形鋼箱梁支撐,結構剛性提升,施工簡化為「2層支撐3階開挖」,有效減少支撐組拆次數與高處作業時間,降低墜落與倒、崩塌風險。

此外,支撐間距加大,場內可供配置之作業空間增加,有利機具操作與材料堆置,提升施工效率與施工安全。

|

| 圖4主橋塔基礎圍堰採環形支撐之優化對策 |

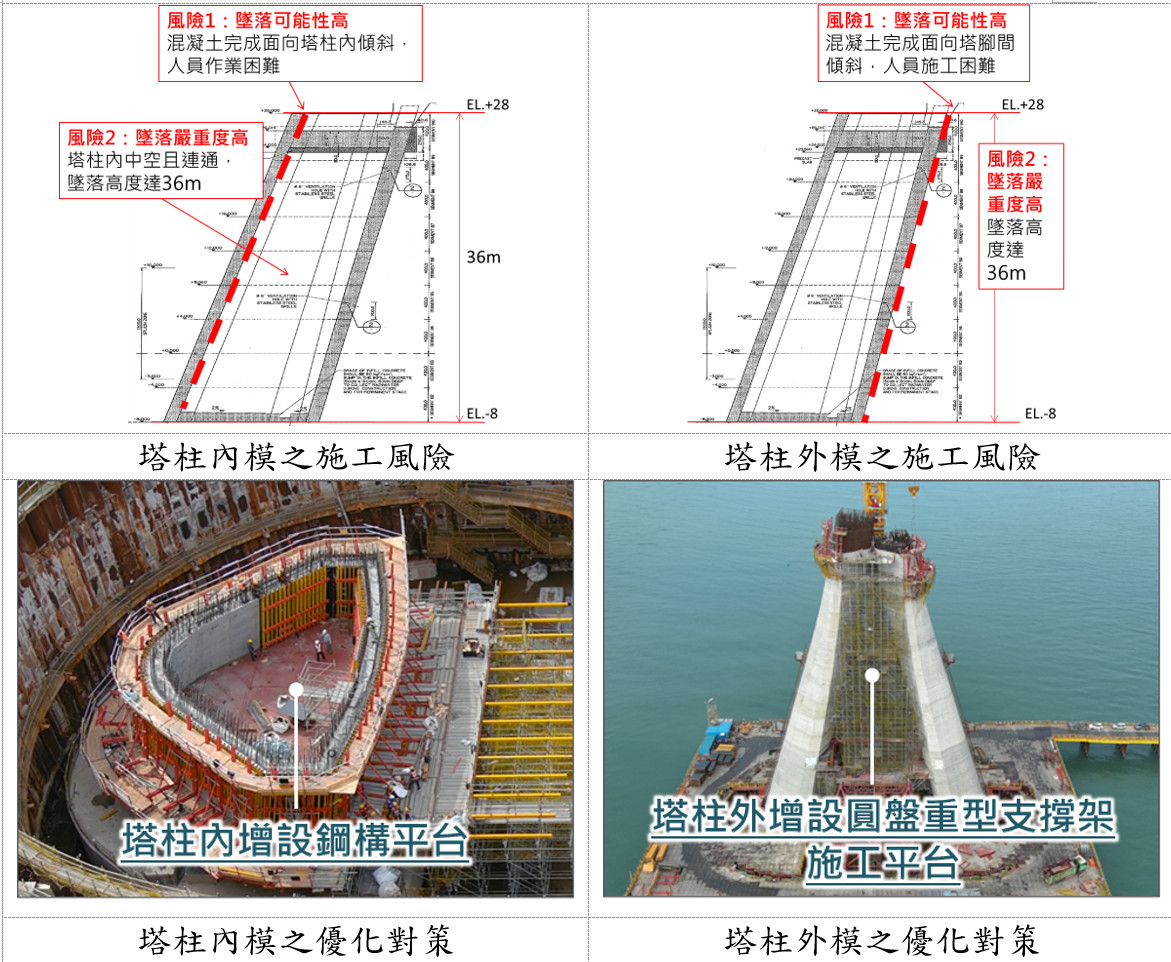

2.3主橋塔分離段內、外側設置安全作業平台

本工程塔柱向人員站立方向傾斜,增加施作人員墜落風險。為提升作業安全,於塔柱內部增設鋼構施工平台,提供安全穩固的作業場地,並於塔腳間滿鋪設置圓盤式重型支撐架施工平台,有效覆蓋墜落風險區域。平台設置使人員能於水平穩固位置作業,降低高處傾斜面施作不穩定因素,進一步減少墜落風險,提升整體施工安全。

|

| 圖5 主橋塔內外模作業之降低風險優化對策 |

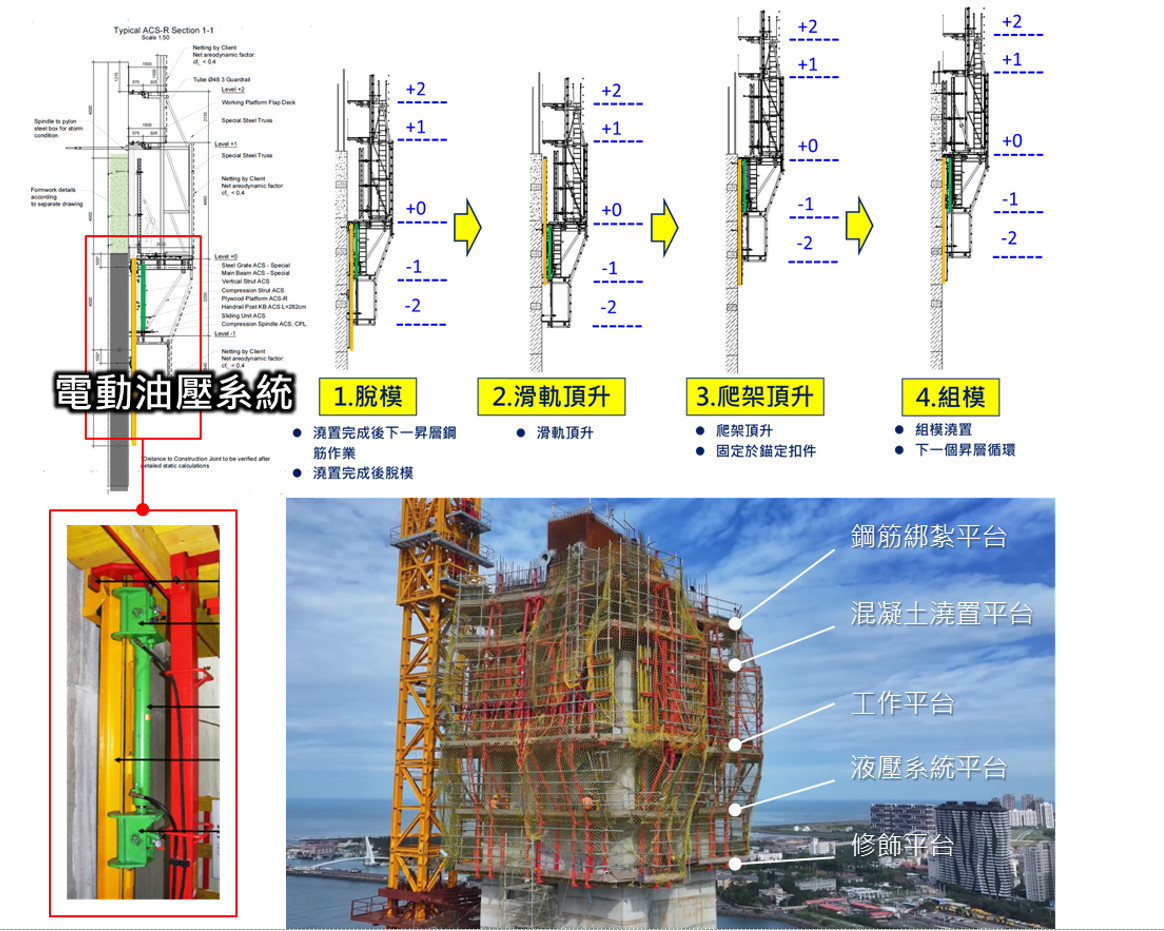

2.4主橋塔合併段導入高安全性之自動爬模系統

本工程主橋塔分離段斷面變化大,採用飛模系統;於U30~U50之合併段昇層,考量高度達108公尺以上,墜落風險較高,且斷面變化較小,改採「自動爬模系統」。自動爬模透過油壓系統驅動模板自動上升,無需頻繁吊掛,大幅減少高空吊模作業次數,有效降低人員墜落風險。此系統除提升施工安全性,亦提高模板定位精度與施工效率,展現高處作業機械化與工安管理並重的優良施工策略。

|

| 圖6主橋塔合併段採自動爬模系統 |

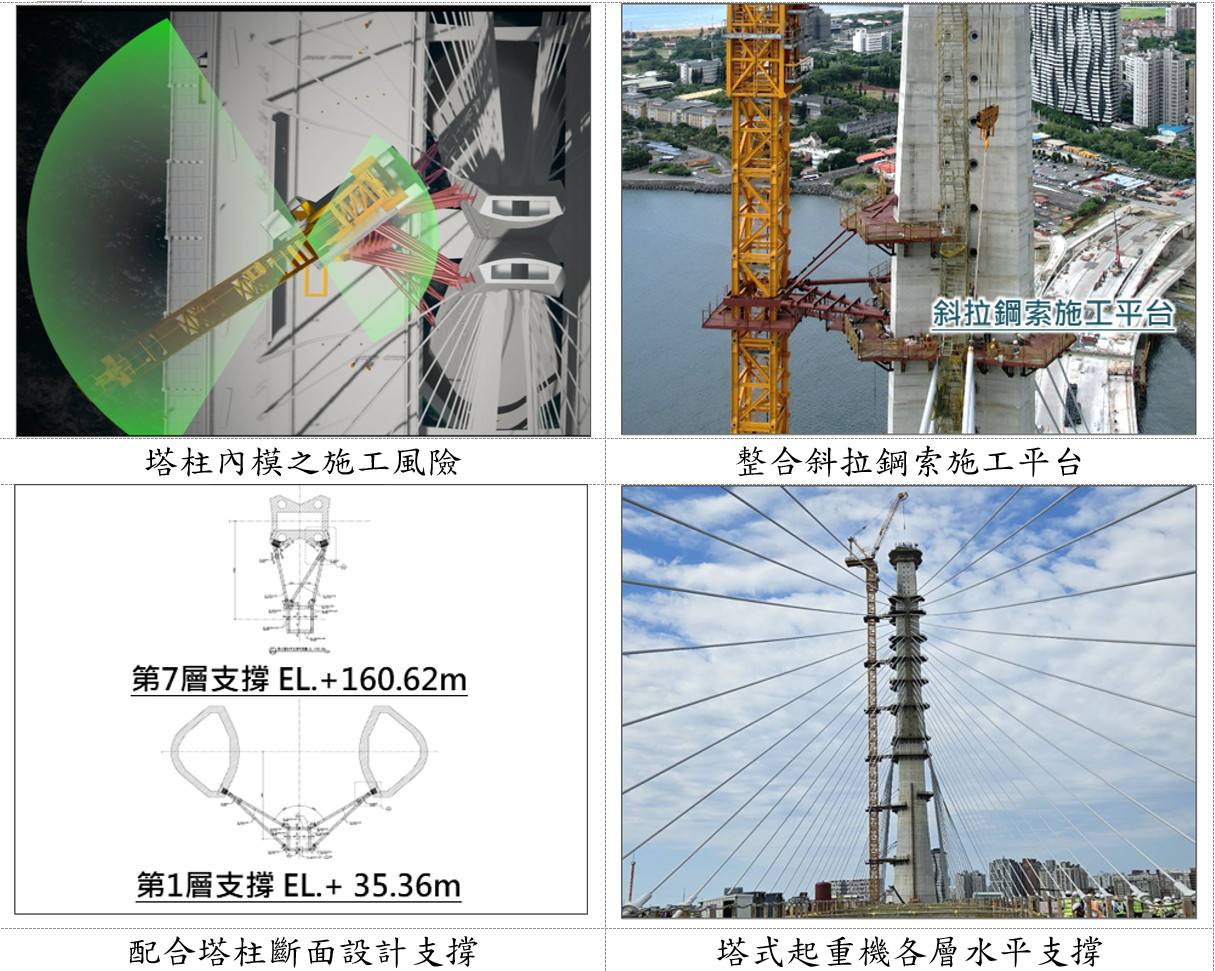

2.5塔式起重機之安全作業規劃

採用BIM技術模擬檢核塔式起重機在斜拉鋼索完成後可自降之設置位置,並依塔柱各高程斷面變化,設計對應之水平支撐結構,每22.8公尺設置一處,共設置7處水平支撐,確保塔吊受力穩定。同時配合斜拉鋼索施工需求,整合設置作業平台,提供人員安全作業空間。此整合設計有效提升塔吊支撐安全性,並降低高處作業風險,強化施工階段的整體工安管理與作業效率。

|

| 圖7塔式起重機之優良安全設施 |

三、鋼梁橋面作業之優良作為

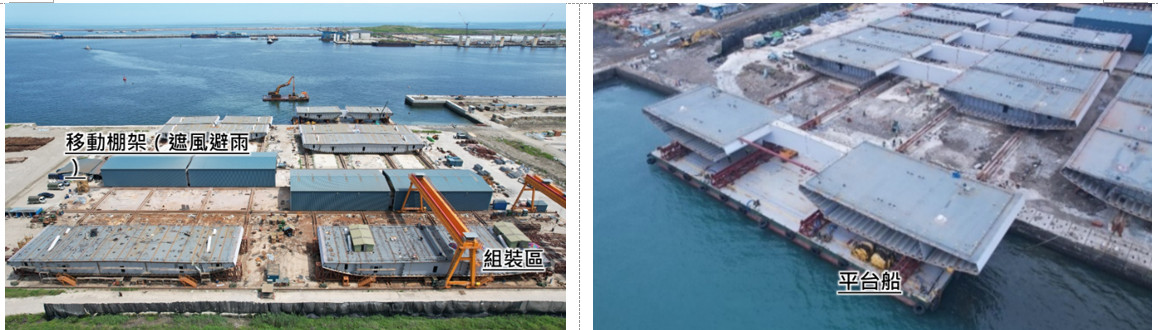

3.1橋面懸臂段鋼梁節塊之組運安全工法

鋼梁節塊採用駁運懸臂吊裝共33個,模組化生產控制施工安全,將高風險作業集中在台北港完成。這提升了施工安全性,主要體現在以下幾個方面:

1. 所有組裝、銲接、防蝕塗裝等工作在陸地上完成,減少現場水上及高處作業風險,降低職安危害事件發生機率。

2. 穩定的作業環境,台北港不受天候與水文條件影響,保障施工人員安全,確保銲接與組裝品質。

3. 便於使用大型專業設備,提高工作效率與安全性。

|

| 圖8 於台北港組立懸臂段鋼梁節塊再船運至工區 |

採用「平台船坐底工法」將駁船透過灌水船艙及護岸拋石整平,使其穩固地座落在海床上,拋石平台與地組場軌道平順相接,作為穩定臨時工作平台,相較傳統浮動平台,具有以下優點:

1. 提供極佳的穩定性,減少設備與人員晃動,不受海浪、潮汐、風力或水流影響,提升工作效率與安全性。

2. 在移動超重結構物時,提供堅實基礎,確保作業安全。

3. 簡化定位與錨固系統,降低工程複雜性。

4. 適用於淺水域或有潮差的環境,適合長時間作業。

總結來說,平台船坐底是一種將穩定性置於首位的施工方案,為節塊駁運提供安全、高效的施工方案。

|

| 圖9 平台船坐底接駁鋼梁節塊之情形 |

3.2懸臂吊裝工作車之安全規劃

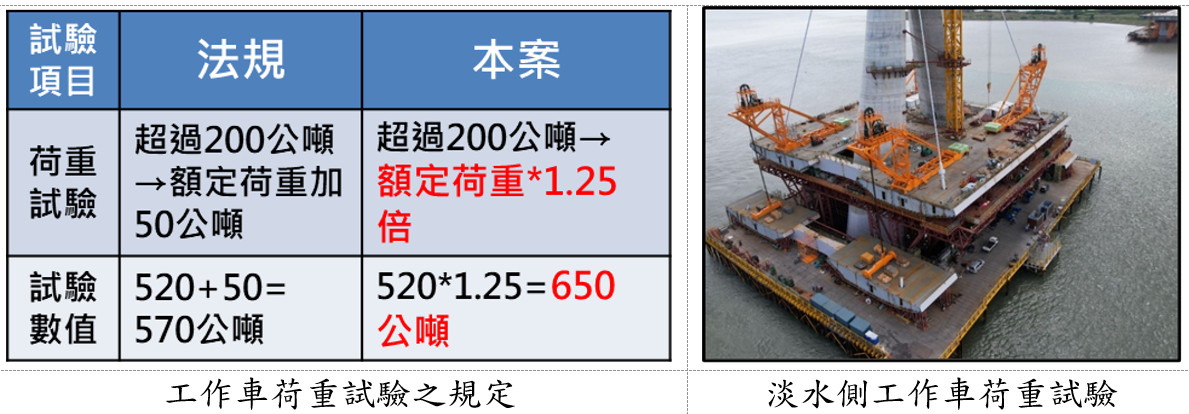

本工程採用懸臂吊裝之鋼梁節塊最重達520公噸,若發生意外,造成人員傷亡及財產損失難以估計。為確保安全,於懸臂吊裝作業前訂定650公噸的荷重試驗,利用第一個節塊(淡水端:365公噸、八里端:382公噸)加配重塊達到650公噸,並由中華起重升降機具協會輔導及驗證合格。

|

| 圖10 工作車荷重試驗情形 |

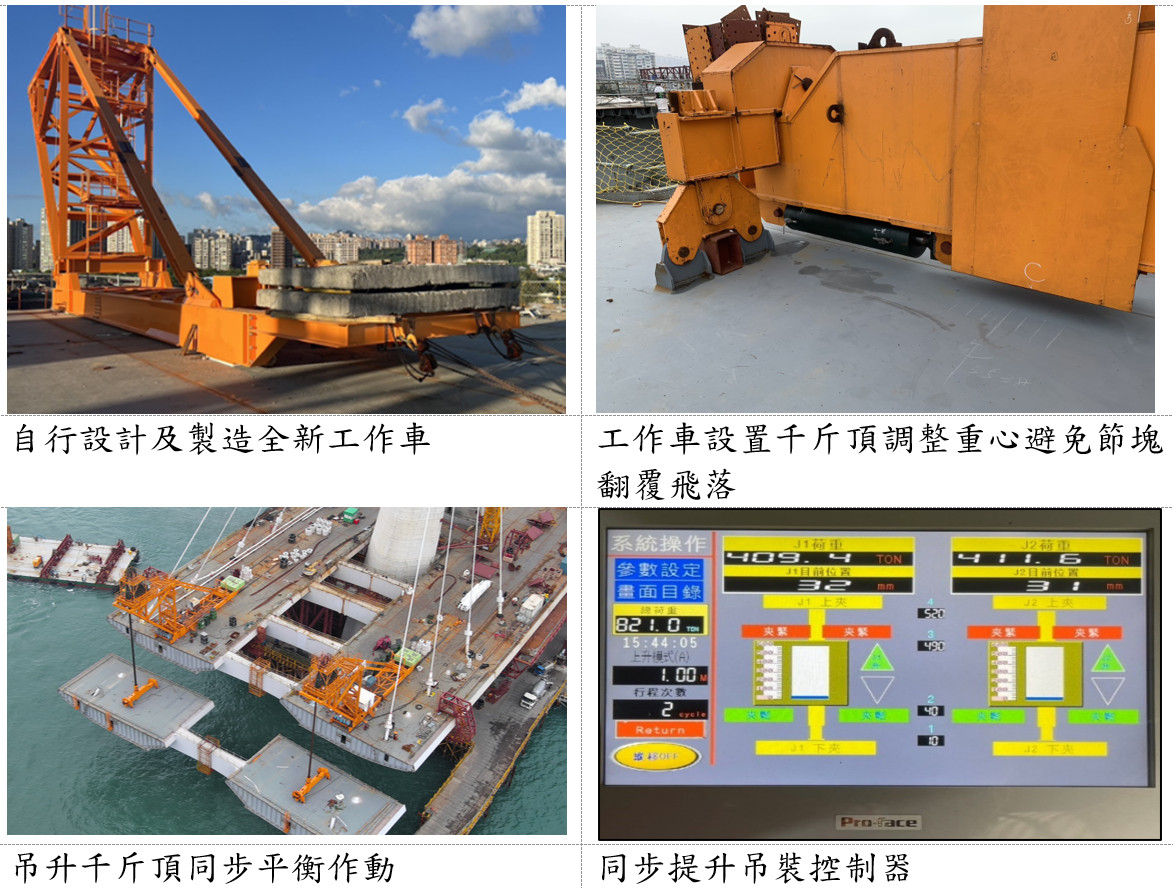

吊裝鋼梁節塊時,吊點與重心不一致,會導致以下後果,威脅施工安全與品質:

1. 產生傾斜與不穩定擺動,增加吊裝風險。

2. 吊索受力不均,可能導致斷裂,造成嚴重工安事故。

3. 吊裝過程中難以精確微調,影響施工效率與品質。

為避免這些問題,施工團隊訂定嚴謹之重心調整機制,精確計算重心位置,銲接吊耳,並在正式吊裝前進行低空試吊,確認吊點準確性,並於吊具上設置千斤頂,透過微調千斤頂,確保吊點與重心一致。另懸臂吊裝工法中,工作車的核心吊裝作業需要液壓千斤頂的同步運作來實現,故導入「電腦監控同步吊裝控制器」,達成以下目的:

1. 確保結構穩定與施工安全:電腦化同步控制系統精確控制千斤頂,避免不均勻受力,防止節塊扭曲或損壞。

2. 提升吊裝與對接的精準度:同步控制確保節塊平穩上升,減少現場調整,提升對接精度。

有效控制施工風險:系統自動監測千斤頂數據,工程師可即時查看千斤頂運作狀態,掌握吊索受力情形,確保吊裝期間作業安全。

|

| 圖11 懸臂工作車之安全吊裝規劃 |

3.3主橋段鋼梁接合及斜拉鋼索之作業安全規劃

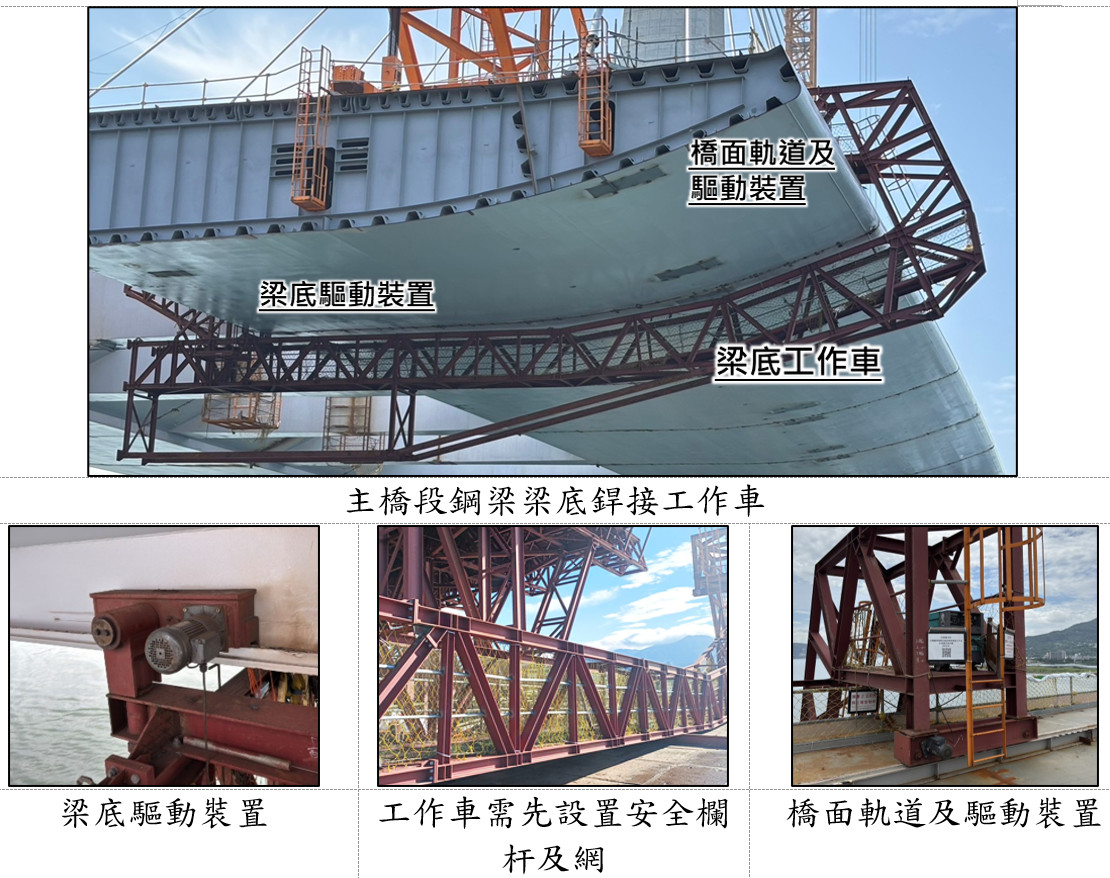

主橋段鋼梁共分為66個節塊,其中邊跨推進段及河中懸臂吊裝段共63節塊,節塊間採全斷面銲接,銲接後進行斜拉鋼索作業,其中人員於鋼橋梁底部作業及高空進行斜拉索作業為風險最高之項目。

為使人員於鋼橋底部能安全穩定進行銲接與塗裝作業,特設置梁底銲接工作車(可供5人作業/限重200kg/m²),且工作車在吊裝使用前需先設置安全欄杆及安全網。該工作車可沿預設軌道隨節塊推進同步前移,提供穩定的人本高處作業平台,提升施工效率並確保作業人員安全。

|

| 圖12 鋼梁節塊施工工作車之安全優化設施 |

本工程結構系統採全漂浮式設計,於橋塔EL.+100m至EL.184m設有八里側27對、淡水側20對斜拉鋼索,將鋼橋重量傳遞至主橋塔。為確保斜索施工人員之作業安全,整合塔式起重機之水平支撐結構,設置斜拉鋼索施工平台。該平台提供穩固之高處作業空間,可供斜索安裝與調整作業,不僅對墜落危害防治甚有助益,且提升施工效率。

|

| 圖13 主塔柱設置斜拉索施拉平台以降低高空墜落危害 |

四、結語

本文擇要闡述淡江大橋工程在安全防護上最具特色之主橋塔及橋面作業施工亮點,此外,本工程尚有主橋塔3D雷射掃描、駁運期間船舶穩定分析、海上交通維持、橋面異常振動克制等諸多優良安全工法及作業規劃,對於一般橋梁工程較少遇到,故未選列說明。

本工程施工團隊在面臨各項高難度作業,皆在施工前周延評估風險及規劃安全對策,施工期間詳加執行、檢討及改善,有效降低施工風險而成為依程序執行之安全作業,始克服諸多困難而榮獲第19屆優良工程金安獎特優。歡迎技師先進交流研討,為國內工程安全施工技術提升共同善盡心力。