台灣混凝土之創新挑戰與機遇

-揭開UHPC神秘面紗與市場潛力(上)

黃兆龍、湛淵源 技師

一、 揭開超高性能混凝土的面紗

講到「超」(Super-/Ultra)就會想的無限高尚,Super的意思是「正經八百」的「超級」,而Ultra也帶有「極端」的意思,Ultra的層級是在Super下的。所以「超高性能混凝土,Ultra-high Performance Concrete(UHPC)」跟傳統高性能混凝土差距很大,但由於品質太好,材料成本高,以致價格不菲,乏人問津,淪為研究者追求的目標,儘管很多研究論文紛紛在期刊上發表,實務上仍無法普及。在美國混凝土願景二之「產品性能」中,見本報第1438期表1「放眼美國2030混凝土八大願景」所示,特別追求混凝土強度能夠提至目前的10倍以上,23年來這種願景陸續達成,但是仍然未完全達標,但拜5G及6G通訊科技之賜,加上Open AI及大數據,整合性的混凝土科技很快會被催化。目前雖已逐步完成「綠混凝土」及「控制性低強度材料」等「節能減碳」目標,時間點尚還沒到「超高性能混凝土」普及化的時刻。何時才能走到這一境界呢?這要等到未來人工成本增加、勞工嚴重短缺、材料取得困難,需要快速施工、樂高積木般施工需求、高度機械化、3D列印技術高度提昇,同時鋼構變得非常昂貴時,這時候超高性能混凝土就可以製作成類似鋼構的混凝土結構構件[1,2],這一時代的到來是指日可待的。

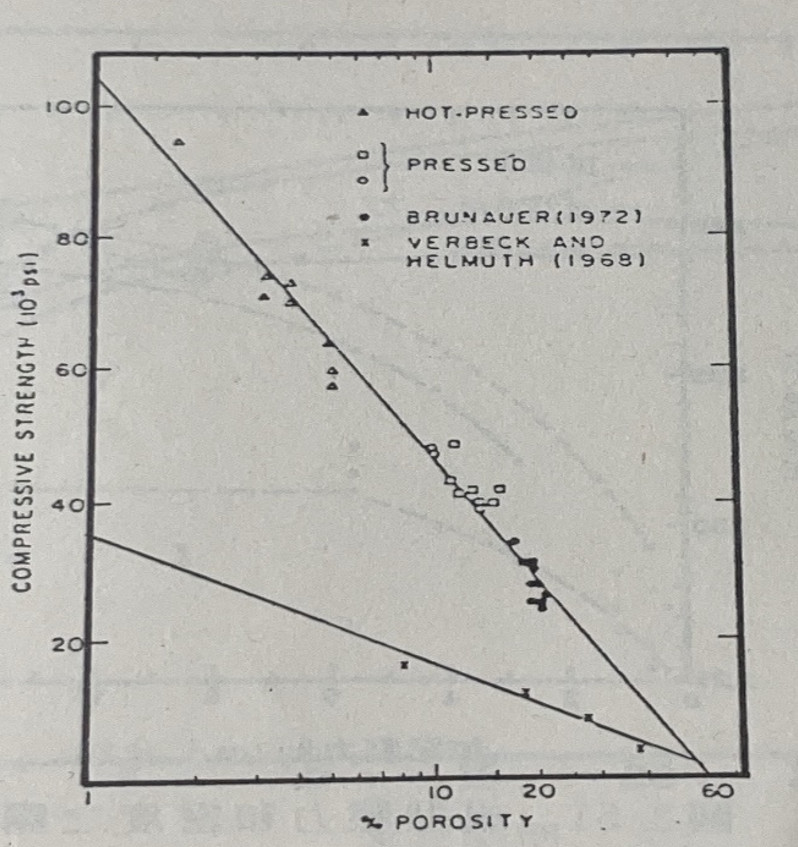

超高性能混凝土(UHPC)強度的目標值到底有多高呢?就要先了解水泥漿的理論強度會多高,才能定義出超高性能水泥漿的上限強度值。回顧1972年賓州大學D. M. Roy教授所發表的文章中[3],指出水泥漿可以達到的理論強度值為E值(彈性模數值),換言之,即水泥漿的理論強度在非常低(近零)孔隙下,圖1所示孔隙率(水平軸Porosity)等於1的位置,水泥漿抗壓強度(垂直軸Compressive Strength)可以達到105,000psi(約為735MPa),與目前強度只到3,000 psi (21 MPa)、6,000 psi(42 MPa)或10,000 psi(70 MPa) 的傳統混凝土而言,相差甚遠,與目前超高性能混凝土的17,000~28,000 psi (120~200 MPa)也有4~6倍的差距。不過現今追求的超高性能混凝土比起商品化的預拌混凝土而言,效益可期。

|

| 圖1 孔隙率與水泥漿強度關係圖 |

Hans Henrik Bache 於1986 年在奧爾堡卜特蘭水泥公司開發(並於2005獲得專利)第一款UHPC[4],抗壓強度超過150 MPa,且由於鋼纖維含量高,具有高拉伸強度和延展性,和緊密排列的鋼筋結合在一起實現與鋼相似的性能,也維持原有混凝土的優點。1990年後,法國許多企業積極參與類似超高性能混凝土研發工作,根據R. Selvaraj 和 R. Priyanka(發表在《國際工程研究與技術雜誌》(IJERT)上[5],P. Richard 和M. Cheyrezy重新命名為「活性粉混凝土(Reactive Powder Concrete,RPC)」[6],此後RPC 或 UHPC的推廣工作在國際研討會上擴展開來。活性粉末混凝土 (RPC) 當初被認為是一種革命性的建築材料,具有卓越的強度、耐久性能,由專門設計的水泥、細骨材、矽粉、鋼纖維和高效減水劑的混合物組成。當時法國開發的超高性能混凝土主打緻密化堆積,低水灰比(w/c=0.15),細砂粒(石英細砂)成為最粗粒料、矽粉及石灰岩粉末等奈米粉料為細粒料、水泥和微矽灰混合物為膠結材料。硬固後可以實現126~210 MPa (18,000 psi至30,000 psi)和低滲透性的抗壓強度,為了改善混凝土的延展性,特別添加了鋼纖維或玻璃纖維(大約2%混凝土體積量),可以降低鋼筋的用量。

1995年起筆者研究室開啟相應的鋼纖維混凝土及緻密配比開發工作[7-10],致力於減少水泥用量的超高性能混凝土路徑,非但強調強度,特別強調如鋼鐵的韌性,大大降低水膠比、添加大量微矽灰、爐石粉、飛灰、顯微鋼纖、採用迷你型粒料、大量添加強塑劑、同時利用熱催技術,來熟成混凝土,這種混凝土生產工藝與傳統混凝土絕然不同。1997年筆者與陳振川教授一起到加拿大參加相關國際研討會,親臨UHPC人行道橋,見證UHPC的實務應用及可能性,這個案例提供預鑄構件的可行性,是未來此種混凝土可用的途徑。

2021年筆者參與由湖南大學史才軍教授帶領的「亞洲混凝土聯合會」共同起草「超高性能混凝土結構設計指南(Guidelines for UHPC Structural Design)」[11],其重點為:

(1)超高性能混凝土(UHPC)是一種水泥膠結為主的複合材料,含有離散的纖維,使拉伸裂縫產生後仍具有良好的延展性。在20±2°C濕養護條件下,最低指定抗壓強度120MPa(18,000psi),彎曲強度為14 MPa(2,000psi)或直接抗拉強度為5MPa(700psi)。

(2)指南亦適用於使用高強度的細微鋼纖維體積比例從1.5%到4.0%之UHPC強度等級從UHPC120 MPa (18,000 psi)到UHPC200 MPa (30,000 psi)的設計。

S. Abbas, M. L. Nehdi, and M. A. Saleem在2016年整合大量研究論文資訊,綜合出「超高性能混凝土:機械性質、耐久性、永續性與實作的挑戰」[12],指出超高性能混凝土(UHPC)的成功生產取決於其材料成分和配比,使顆粒堆積更緻密且相對更均勻。根據世界各地有關 UHPC 機械和耐久性能的實地研究,編制了一個完整數據庫,結果顯示UHPC 憑藉其超高強度特性、改善的疲勞性能和具極低的孔隙率,為改善永續建築,提供了可行且長期的解決方案,從而對侵蝕性環境具有出色的抵抗力。文獻綜述,硬固方式和纖維用量是控制 UHPC 機械和耐久性能的主要因素。但是,由於初始成本較高、承包商經驗不足,以及缺乏廣泛接受的設計規定,UHPC在建築中的應用還是非常拘限的。所以各種研究希望在正常硬化條件下,可以使用當地材料研發生產 UHPC 的研究,應該是可以降低其材料成本。筆者研究室即利用飛灰及高爐石粉等本地材料,加上緻密堆積及富勒曲線的理論分析方法,實現UHPC所需強度的設計,強度亦達到UHPC120MPa的水準,如果觀察東帝士的高性能混凝土HPC在56天設計強度56 MPa (8,000 psi),而經過500天後也達到UHPC120MPa水平,這說明緻密配比設計下,材料堆積可以使水泥功能完全發揮,此一訊息提供當前在結構中實施 UHPC的挑戰能有解方。由過去的研究成果,相信有助於工程師、顧問、承包商和其他建築行業利益相關者更好地了解UHPC的獨特特徵和功能,從而揭開這種彈性和可持續建築材料的神秘面紗。以下為綜合各種研究所得達成超高性能混凝土的策略資訊,供各界參考。

(一)超高性能混凝土(UHPC)组成成分

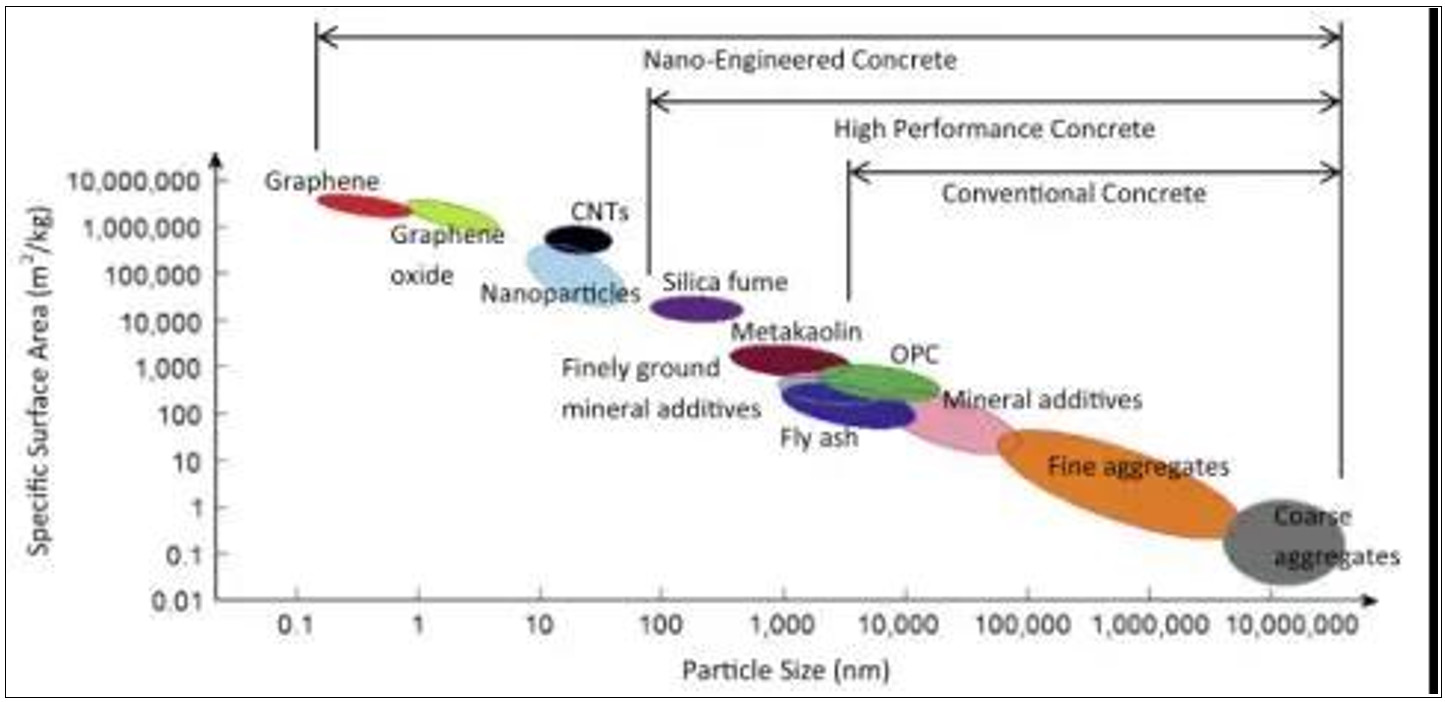

成功生產UHPC的關鍵因素是改善其混合物成分的微觀和宏觀性能,以確保機械均勻性、最大顆粒堆積密度和最小缺陷尺寸,達到最小孔隙無疑是關鍵因素,而將不同尺寸的顆粒材料緻密堆積與膠結材料充填微膠孔隙是達成長期強度發展的重點,見圖2所示,微觀上不能採用黃氏緻密堆積配比法,必須利用富勒曲線來調配。圖中也揭露傳統普通混凝土(Normal /Conventional Concrete, NC/CC)、高性能混凝土(High Performance Concrete,HPC)、奈米工程混凝土(Nano-Engineered Concrete,NEC)範疇的微觀尺寸,圖可看出UHPC使用很多細磨礦粉等微米及石墨烯等奈米材料,而水泥及飛灰等材料也必須加以細磨才能達到微觀的緻密度,如此條件下整體材料的比表面積甚大,預期攪拌時會產生大困擾,化解工作性問題以製成品質均勻且始終如一的UHPC是施工的一種挑戰,這些都會限縮UHPC的未來前途[13-17]。

|

| 圖2 顆粒材料與膠結材料粒徑與比表面積關係[2] |

1.膠結料

與普通強度混凝土(NS)和高性能混凝土(HPC)中使用的水泥相比,UHPC中使用的水泥比例相對較高,依據過去的研究成果及經驗顯示,要達成強度120 MPa (18,000 psi)到200 MPa (30,000 psi) UHPC的水泥用量至少需要1,800 kg/m3至3000 kg/m3,以水灰比-強度關係而言,試體緻密下,水灰比降低,水泥含量增加,UHPC的抗壓強度也會增加, 根據歐洲的調查分析最佳水泥含量建議1,700 kg/m3,也就是過高的水泥量反而會因搗實不佳,拌和不均勻,強度會降低。同時由於粒料(骨材)的參與會造成顆粒邊界(ITZ)的弱面,抗壓強度會有下降的可能。中等細度4,000 cm2/g的水泥和低於6%含量的鋁酸三鈣(C3A)是優選的,這與水泥水化反應有關,因為拌和水量較低,而細度高及C3A量高都會搶混凝土中的水,嚴重影響工作度,不利於強度。也有相反意見的研究,認為顆粒尺寸小於普通卜特蘭水泥的特殊微細水泥也適用於開發UHPC,可見專家間也會有意見分歧的,依據筆者的經驗其關鍵是與拌和工藝的好壞有關。添加較多矽灰,其卜作嵐反應會消耗大量水泥的「自由基」Ca(OH)2晶體,同時生成大量的水化矽酸鈣膠體(C-S-H Gel),足以改善界面區的微觀結構,因此一般在高性能混凝土中所產生之粒料-漿體不均勻情形幾乎消失。由於UHPC的水膠比(w/cm)非常低,只有少部分水泥會參與水化反應,所以會存留很多未水化的水泥,因此可以用石英粉、飛灰或高爐石粉部分替代水泥,例如UHPC混合物中體積高達30%、36%和40%的水泥可以分別用碎石粉、高爐石粉或粉煤灰替代,而不致影響抗壓強度。此外,添加矽粉作為粘合劑,可以通過填塞較粗顆粒間隙來提高UHPC的工作性,因為矽粉具有很細的粒徑和最佳的球形結構,見圖2所示。除了這種微填料效應之外,矽粉還通過卜作嵐反應,結合水泥反應產生的氫氧化鈣,增加20%以上的矽酸鈣膠體(C-S-H Gel),增強 UHPC 的強度性能。過去的許多研究指出矽灰用量為總粘合劑材料的20-30%,俾在UHPC 中實現更緻密的顆粒堆積和卜作嵐反應性,提昇更高的強度特性。例如,建議使用 25%(按水泥重量計)的低碳含量 (~0.5%) 微矽灰作為 UHPC 的最佳用量[18],可以製造出UHPC強度在150 MPa(22,000 psi)。但實際仍然要透過試驗加以印證,使用當地材料,減少碳足跡也是開發UHPC的重要工作。

2.水膠比

UHPC混合物中使用的水膠比 (w/cm)非常低,最小w/cm為0.08[19],然而,這麼低的比例並不能確保顆粒能緊密堆積,而且必須採用高壓成型技術及高溫養護技術,在工程實務上有困難,因為實務上UHPC仍然需要適當的工作性,才能夠在工地施作,然而這又有施工品質穩定性的問題。一般的建議最佳水灰比為0.13~0.20,以實現最大相對值密度和坍流擴散度。然而,研究顯示使用 w/cm= 0.25也有實現抗壓強度高於150MPa (22ksi)記錄。筆者的研究團隊採用w/cm =0.23~0.26也獲得近180MPa (26 ksi)的結果。因此,可以說採用低w/cm是有必要的,但並非UHPC控制強度的唯一參數。配比成分的特性、拌和程序、拌和機類型、拌和順序、硬固方式等5個M也是重要的參數。為此筆者特別設計雙系統及三系統的拌和機,並且依材料特性採用自動化下料程序達到均勻的品質,這個觀點非常重要,因為研究期間,曾經在拌和過程將拌和機機軸心攪斷掉的經驗,目前使用「雙核心拌和設備」已可以解決拌和困難及不均勻的問題。

3.高效減水劑(High Range Water Reducing Agent, HRWRA, Super-Plasticizer, SP)

由於UHPC採用極低的水膠比( w/cm ),水量又少,水泥量相對較多,坍度損失很大,導致工作性降低,但此項問題可以通過添加高效的強塑劑(SP)來解決,尤其添加高減水率的羧酸系強塑劑SP,其效果更明顯。SP的所需劑量很大程度上取決於配比成分和所用SP類型之間的相容性,可以改進相容性而降低SP用量,例如在相同SP劑量下,摻入高表面積偏高嶺土(Metakaolin)的混合物相比,見圖2的尺寸大小,摻入石灰岩粉末(Limestone Powder)微填料的UHPC混合物更具良好工作性和相容性[20]。此外,由於分散效果得到改善,逐步或延遲添加 SP(而不是立即添加 SP),這一點筆者在工程實務上印證可以增強UHPC混合物的工性度。一般來說,建議SP用量為水泥重量的 1.4~2.4%,但必須強調添加材料的順序及加入SP的時間點非常重要,而且務必量測最佳劑量,以找出飽和點作為添加量的參考,以求出經濟配比。

4.粒料(骨材)

一般來說,傳統混凝土的破壞是由水泥基體和粒料之間的界面過渡區 (Interface Transition Zone, ITZ) 的損壞引發的。因此,去除 UHPC 混合物中的粗顆粒可以減少此類 ITZ 引起的弱區(Weak Zone)。所以UHPC須將粒料尺寸縮小成約一般顆粒的1/50,即以砂來當作UHPC的最大尺寸之粒料,在物理上增加粒料的表面積,增加抵抗表面微裂縫的能力及握裹力,可減小外力所造成的裂縫產生,在化學上亦可減少當w/cm小於0.42時,由於C3S水化水分不足產生的自體乾縮裂縫,另外在溫度效應中,粒料和漿體間不同的脹縮特性所生的裂縫也將隨之改善。此外,減少ITZ缺陷會降低基體整體孔隙率,從而提高機械強度。石英砂等細骨料對於降低最大漿體厚度(MPT)有重要作用,這也是UHPC配比設計的關鍵因素之一。對於尺寸0.8毫米(mm)的石英顆粒,最佳砂與水泥比例為 1.4,與常規砂漿中砂與水泥比例2.75比較,有助強度發展。(待續)