根據最新版鋼結構規範 如何設計填角銲

陳純森 技師

前言

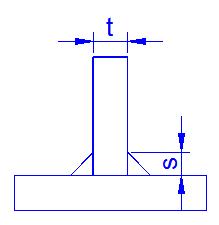

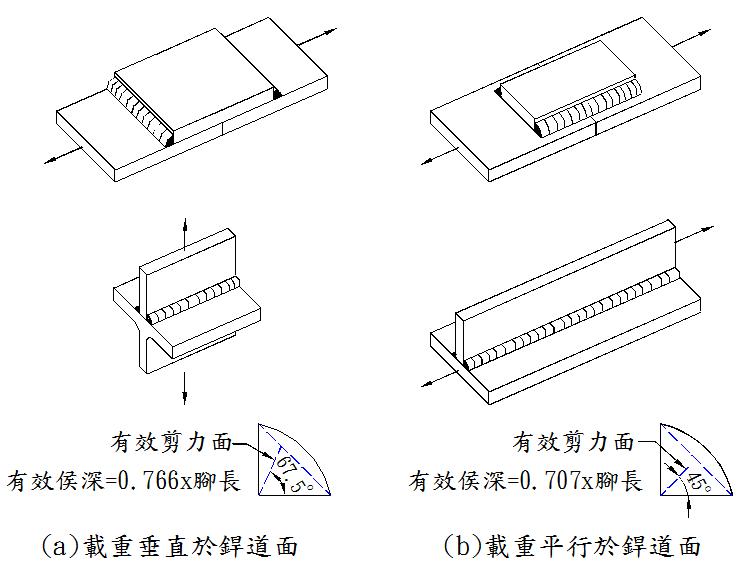

鋼結構之電銲以填角銲(fillet weld)最常用,參見圖1。根據學術界的研究,T型接頭填角銲之腹板如承受與銲道垂直之載重時,其破壞面為67.5o,有效喉深為0.766×腳長,如圖2(a)所示。而腹板承受與銲道平行之載重時,破壞面則為45o,有效喉深為0.707×腳長,如圖2(b)所示。為了設計之一致性與方便,幾乎有關之規範都規定填角銲之破壞面為45o。當電銲條強度與鋼料強度相匹配時,簡易之設計方法可令兩側銲道之有效喉深等於腹板之厚度,即t=2×0.707×s,式中t為腹板之厚度,s為填角銲之腳長。在腹板厚度t大於19mm(3/4”)時,常常將腹板開槽,以半滲透銲加強銲道之強度。其實為了銲道之設計更合理,結構設計人必須確實依照規範詳加計算。謹參考近期公布之最新版美國鋼構造協會規範AISC-2016、與美國銲接協會鋼結構規範AWS D1.1-2015,介紹如下。

|  | |  |

| 圖1 T型接頭填角銲 | | 圖2 電銲道之破壞面 |

銲條與鋼料之匹配

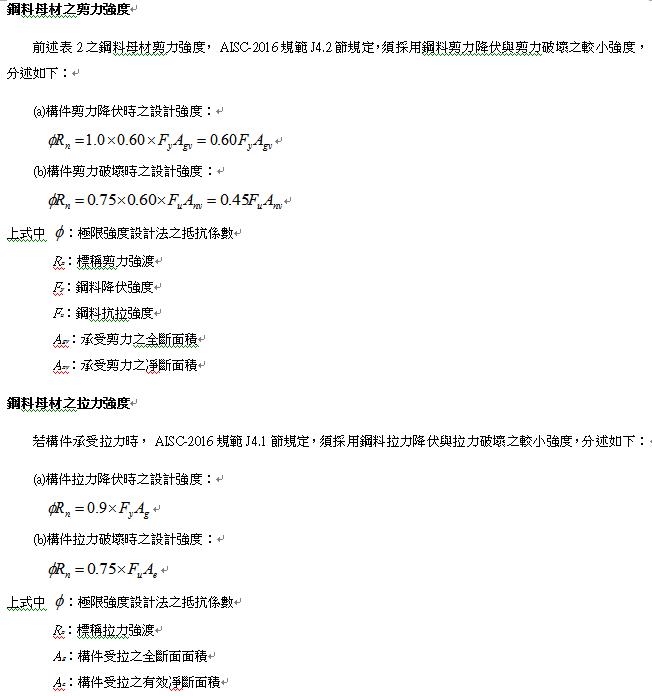

有關銲道之設計,銲條是否與鋼料相匹配十分重要。銲條之適用性除了與鋼料之強度、材質有關外,與鋼料之厚度也有些關連。有關電銲程序預檢定之銲材與鋼料之相稱性,AWS D1.1-2015第3條規定如表1所示:

表1 AWS D1.1-2015鋼料與相稱銲材規格

| 類別 | 鋼料規格 | 銲條(線)規格 |

| I | ASTM A36 (≦20mm) | SMAW E60XX,E70XX |

| ASTM A709 Gr.36 (≦20mm) | SAW F6XX-EXXX,F7XX-EXXX |

| II | ASTM A36 (>20mm) | SMAW E7015,E7016,E7018,E7028 |

| ASTM A572 Gr.42,50,55 | SAW F7XX-EXXX,F7XX-ECXXX |

| ASTM A709 Gr.36(>20mm) | F7XX-EXXX-XX,F7XX-ECXXX-XX |

| Gr.50,50W,50S | |

| Gr.HPS50W | |

| III | ASTM A572 Gr.60,65 | SMAW E8015-X,E8016-X,E8018-X |

| SAW F8XX-EXXX-XX,F8XX-ECXXX-XX |

| IV | ASTM A709 Gr.HPS70W | SMAW E9015-X,E9016-X,E9018-X,E9018M |

| SAW F9XX-EXXX-XX,F9XX-ECXXX-XX |

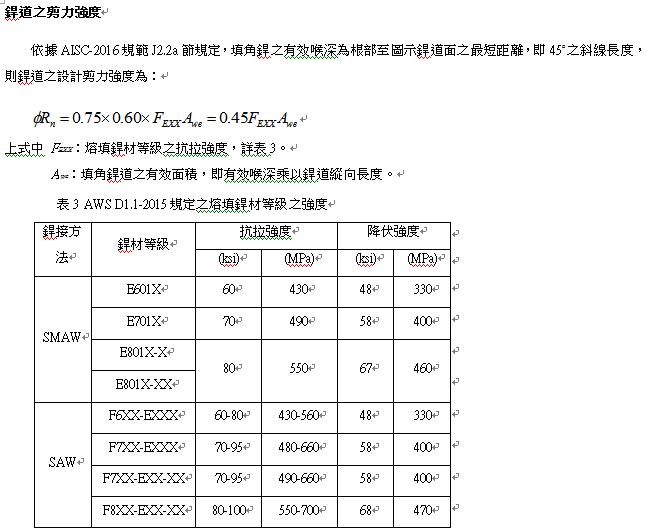

填角銲之有效強度

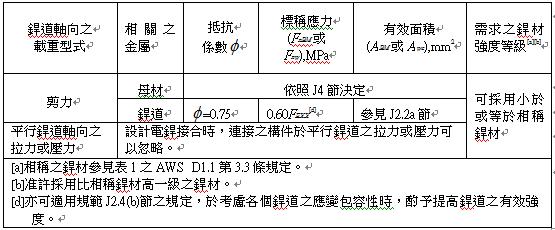

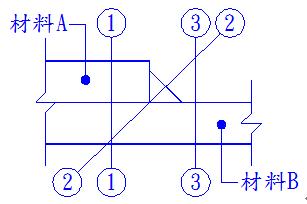

有關填角銲之有效強度,如採用極限強度設計法(LRFD)時,AISC-2016規範之規定如表2所示。計算填角銲之剪力強度時,必須比較銲道與構件之剪力強度,選用其較小值。銲道與構件之剪力面如圖3所示,應分別以剖面1-1與剖面3-3,計算材料A與B之剪力強度,並以剖面2-2計算銲道之剪力強度。

表2 AISC(LRFD)-2016規定之填角銲有效強度

圖3 縱向受剪力時填角銲之剪力面

填角銲腳長之設計

參照前述公式可計算各種鋼料填角銲之腳長(Welding Size),另AISC-2016-J2.2b節規定最小填角銲之腳長如如表4所示。

表4 AISC-2016規定填角銲之最小腳長

| 連接構材之較薄厚度(mm) | 填角銲最小腳長(mm) |

| 6以下(含6) | 3 |

| 超過6到13 | 5 |

| 超過13到19 | 6 |

| 超過19 | 8 |

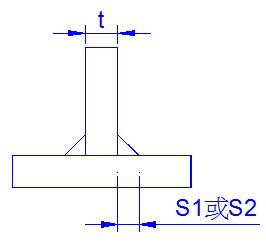

彙整前述之計算結果與規範規定之最小腳長,可得填角銲腳長如表5所示。其中S1為腹板承受與銲道軸向垂直之載重時所需要之腳長,而S2則為構件承受與銲道軸向平行之載重時所需要之腳長,其示意如圖4所示。

圖4 填角銲之腳長

表5 依據AISC-2016規定設計之填角銲腳長(LRFD)

| 鋼料腹板厚度t(mm) | A36鋼料 | A572Gr50 | A572Gr60 |

| (或SN400Y) | (或SN490Y) | (或SM570) |

| 配E70銲條 | 配E70銲條 | 配E80銲條 |

| S1(mm) | S2(mm) | S1(mm) | S2(mm) | S1(mm) | S2(mm) |

| 6 | 5 | 3 | 6 | 4 | 8 | 5 |

| 9 | 7 | 5 | 9 | 6 | 11 | 7 |

| 10 | 8 | 5 | 10 | 7 | 12 | 8 |

| 12 | 9 | 6 | 12 | 8 | 15 | 9 |

| 14 | 11 | 7 | 14 | 9 | 17 | 10 |

| 16 | 12 | 7 | 16 | 10 | 19 | 11 |

| 18 | 13 | 8 | 18 | 11 | 21 | 12 |

| 19 | 14 | 9 | 19 | 12 | 22 | 14 |

| 20 | 15 | 9 | 20 | 13 | 24 | 14 |

| 22 | 16 | 10 | 22 | 14 | 26 | 16 |

| 25 | 18 | 11 | 25 | 15 | 29 | 18 |

| 28 | 21 | 13 | 28 | 17 | 33 | 20 |

| 30 | 22 | 13 | 30 | 18 | 35 | 21 |

電銲方法分為人工電銲(SMAW)與自動電銲(或稱潛弧銲SAW)。由於後者之入熱量較高,可以完成較佳之銲漿滲透,品質也比較穩定,故其電銲之強度亦較高。根據試驗結果,潛弧銲之強度比手銲高出約16%,於設計時可作為電銲強度之計算。所以國內規範10.2.2節參考舊版之AISC規範,規定於採用潛弧銲之填角銲銲道,若腳長等於或小於10mm時,得以腳長為其有效喉深;如果腳長大於10mm時,得以理論喉深外加3mm為其有效喉深。惟,考慮填角銲施工時,其實際銲喉無法以非破壞方式檢查驗證,故新版之AISC-2016規範已將該條文刪除,修正為必須經過確實驗證才能提高潛弧銲之有效銲喉。換言之,在未經實際驗證前之填角銲腳長,其設計值無論採用人工電銲或自動電銲並無差別。

參考文獻

1. Specification for Structural Steel Buildings, AISC, July 7,2016。

2. Structural Welding Code – Steel, AWS D1.1, July 28, 2015。

3. 鋼結構工程實務,第四版,陳純森,科技圖書公司。2012年3月。