SRC結構對於RC梁主筋與鋼柱間之續接設計與施工

陳正平 技師

一、前言

鋼骨鋼筋混凝土結構 (Steel Reinforced Concrete,簡稱SRC)是將鋼骨構造與鋼筋混凝土結構予以合併而成的合成結構,在民國88年921大地震之後,採用SRC結構之建築物日增。另一方面,供住宅用途之房屋,國人較習慣防振動性及隔音性較佳之包覆混凝土之結構,因此SRC結構應運而生。但SRC結構在施工過程,二種不同的結構系統會互相干擾,致施工品質會大受影響,甚而常有下降的情況發生。因此有關SRC結構耐震性能之設計與施工品質,影響建築物耐震能力甚鉅。其影響因素很多,其中以結構系統傳力路徑及結構耐震細部設計、以及鋼骨與鋼筋之設計空間與施工放樣精度等,最為關鍵。

在SRC結構中,鋼筋與鋼骨之續接勢難避免,且為了梁-柱接頭力系平衡、及耐震系統傳力路徑完整性所需,梁主筋以續接器銲接於鋼骨上,亦為結構安全所必需,且鋼筋以續接器銲於鋼骨上,所產生之力學效益及結構安全性,遠高於鋼筋以直通方式通過接頭區(事實上,鋼筋以直通方式通過接頭區之作法,常會造成傳力路徑的弱點)。SRC結構中,梁主筋以續接器銲接於鋼骨上,常會發生在塑性鉸區之同一斷面上而無法錯開,續接器之設計與施工品質,影響SRC結構之耐震性能甚大,因此必須非常審慎。本文針對SRC結構中鋼骨與鋼筋續接之型式、結構細部、設計方法、施工要點,進行探討與說明,期能對SRC結構耐震性能之提升有所助益。不當之處亦請工程先進不吝指正。

二、梁鋼筋接入鋼骨柱之續接型式

梁(或柱)鋼筋與柱鋼骨(或梁鋼骨)續接之型式,與柱的斷面型式及梁的斷面型式有關,其主要之接入型式有二種:

(一)梁鋼筋經由鋼筋續接器與梁端擴頭鋼骨翼板續接

SRC梁接入混凝土填充箱型鋼柱之接頭型式,可先將梁鋼筋經由鋼筋續接器與擴頭鋼骨梁之擴頭續接,再由擴頭鋼骨梁接入箱型柱。鋼筋續接器係以臥式疊接的方式,與拱頭鋼骨梁之翼板接合。此種接頭型式中,箱型柱內,在梁鋼骨上、下翼板處,僅需各設置一塊橫隔板即可,鋼筋與鋼骨翼板所需距離可以縮小,在相同的梁全深下可以使用較深之鋼骨斷面,如此一方面可以提升鋼骨斷面抗彎矩的有效深度,另一方面可以減少鋼筋的使用量,既可節省材料也較容易施工,施工品質也較容易控制。另外,鋼筋續接器與擴頭鋼骨梁之銲接,可在鋼構廠施作,銲接品質容易控制;再者,鋼骨梁之端部翼板需要擴頭加寬,以符合鋼梁及鋼筋合併之全強度,這部分的工作也是可在鋼構廠內施作。鋼筋與擴頭鋼骨梁間亦可直接以銲接方式進行疊接,而不經由續接器。不過鋼筋與擴頭鋼骨梁翼板之銲接需在工地施作,且鋼筋需要使用可銲鋼筋,施工品質控制較複雜。

(二)鋼筋混凝土梁主筋經由續接器與鋼柱上之拱頭梁疊接

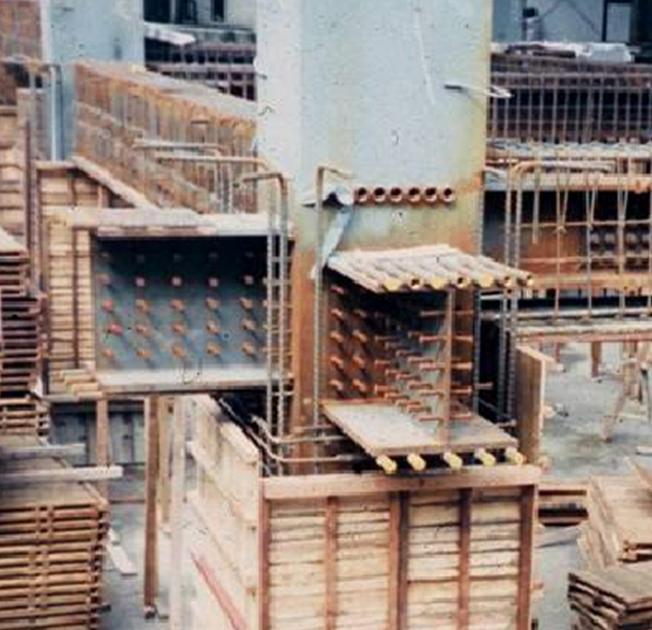

此型接頭為填充箱型柱上使用一小段鋼骨拱頭梁與RC梁主筋續接(照片1及2)。拱頭主要用來與梁鋼筋進行續接,並將梁的剪力與彎矩傳遞接入柱。RC梁主筋可以續接器與拱頭梁翼板疊接方式續接,當梁鋼筋需作雙層配置時,可於翼板之上、下面對稱配置,惟應注意第二層鋼筋之位置是否具有足夠的銲接施工空間,且內側層鋼筋應以配置於翼板內側外緣,並以2支為限。拱頭也可以直接和鋼筋作銲接疊接進行續接,但為了避免現場仰銲,不建議使用雙層鋼筋。RC梁之剪力則另需於拱頭梁腹板或鋼柱面上,植銲剪力釘來傳遞剪力。此種接頭型式中,箱型柱內,在梁鋼骨上、下翼板處僅需各設置一塊橫隔板即可,鋼筋與鋼骨翼板所需距離可以縮小,在相同的梁全深下可以使用較深之鋼骨梁斷面,如此一方面可以提升鋼骨梁斷面抗彎矩的有效深度,另一方面可以減少鋼筋的使用量。

(三)梁主筋以續接器銲於鋼骨柱面

梁主鋼筋可經由鋼筋續接器,以T形接合銲於柱翼板上之方式續接。這種型式的接頭,箱型柱內在鋼筋與鋼骨翼板的位置,皆須設置橫隔板,每個接頭需設置4塊橫隔板。考慮施工空間之需求,橫隔板間之淨距離需要100至150 mm(以150 mm為佳),因此鋼骨的深度常受到限制,而無法有效發揮其強度。改善此現象的可能辦法,是將鋼筋與鋼骨翼板配置在相同的高度,此種型式的梁斷面需要較大的寬度,但是可減少橫隔板的數量,也可以提升鋼材發揮彎矩強度的效率。

使用雙H之X型SRC鋼柱時,若柱翼板較寬,梁鋼筋也可以經由續接器以T形接合和柱翼板續接。此型梁柱接頭需要有較寬的柱翼板,但是柱翼板也不可以過大而影響到X型鋼柱內連續板之施工。一般X型鋼柱相鄰翼板端間之淨距離W,需要150 mm以上。相同的鋼筋續接方法也可以使用在混凝土填充箱型柱與RC梁之接頭,此種接合需要考慮剪力的傳遞,一般以剪力釘為之(照片3)。

三、鋼筋續接器之設計與施工要點

上述接頭中,鋼筋與鋼骨之續接不外以疊接接合或是T形接合為之,這兩種接合的設計、施工時應該注意之事項說明如下

(一)梁主筋與鋼骨直接銲接接合

梁主筋與鋼骨直接銲接接合需要使用可銲鋼筋,如CNS SD420W及SD280W等鋼筋。鋼筋與鋼骨的疊接,一般以喇叭形單邊開槽銲道(flare-bevel-groove welds)為之,銲道與鋼筋竹節外環切齊。此銲道以剪力的方式傳遞力量,根據AWS D1.4[2]的規定,每一邊銲道的有效銲喉為0.2 Db,其中Db是鋼筋標稱直徑。假設剪力平行銲軸,依AISC LRFD規範[3]之規定,銲道之設計強度為f (0.6FEXX),其中強度折減係數f = 0.75。

為了確保降伏進而斷裂是發生在鋼筋而不是發生在銲道,應該使用容量設計的觀念,設計載重使用afyAs,其中a為鋼筋超額降伏強度係數,fy為鋼筋標稱降伏強度,As為單根鋼筋之標稱斷面積(= pDb2/4)。文獻[4、5、6]之資料顯示,SD420熱軋鋼筋(或稱加釩鋼筋)之a可採用1.25。

鋼筋與鋼骨疊接之臨界斷面在銲道端趾處,此處的銲接品質影響疊接強度最大,銲接的作業需要盡量降低此處發生銲接瑕疵的可能性。由於喇叭形單邊開槽之尖端處空間很小,第一道銲接要使用較細的銲條,以增加銲道的熔透量,並採用多層銲道。為避免銲接處幾何形狀的改變,引致之銲道瑕疵,銲道應該和鋼筋以及鋼骨的端點,保持10 mm以上的距離。此外,銲接起弧與收弧的地方最容易產生瑕疵,應該避免在銲道端部20 mm內起弧或收弧。在進行銲接之前,一般鋼筋先以點銲固定位置,鋼筋點銲絕大部分會造成缺陷,因此點銲應在銲道中間部分施作,然後在進行實際銲接時將點銲蓋過,抹除點銲造成之缺陷。

當鋼筋的銲道並排排列時,鋼筋之間距應至少90 mm,否則有些鋼筋的第一道銲道不容易施作,很容易造成熔透不足的現象。當鋼筋間距不足時,應將鋼筋交錯排列。並採用適當的銲接順序,先銲中間鋼筋續接器後銲兩側。

(二)鋼筋續接器與鋼骨疊接

鋼筋續接器與鋼骨疊接時,續接器需要使用可銲鋼材製作,此種續接器本文稱為臥式續接器。圖2所示為實際工程上常見的鋼筋續接器與鋼骨之疊接方式。鋼筋續接器的長度若不到60 mm,由於銲道很短,因此銲道尺寸很大。這種短型的鋼筋續接器,其設計與施工方法,發現有如下的問題:(1)銲道尺寸過大,造成續接器銲接後產生變形,影響續接器續接的性能;(2)銲接時沒有將續接器尾端開孔封住,讓銲接噴濺物或其他雜物進入續接器內,影響鋼筋續接器之續接,原來通過SA級(續接器續接等級之相關規定詳文獻[7])的續接器續接,在使用到臥式續接器續接時,由於續接器銲接變形過大導致脫牙的破壞模式,而無法達到原有的SA續接等級。

臥式續接器與鋼骨的疊接,一般也是以喇叭形單邊開槽銲道(flare-bevel-groove welds)為之,銲道與鋼筋續接器外緣切齊。銲道以剪力的方式傳遞力量,根據AWS D1.4[2]的規定,每一邊銲道的有效銲喉為0.2 Dc,其中Dc是鋼筋續接器的外徑。

為避免銲道端點處產生銲邊燒損(undercut)的瑕疵,銲道兩端與鋼筋續接器端點最好各保持10 mm的距離,因此鋼筋續接器的長度要比銲道長度多出20 mm。所需續接器長度,D25鋼筋(使用Dc= 40 mm)為100 mm,D32鋼筋(使用Dc= 46 mm)為130 mm。臥式鋼筋續接器除了與鋼筋續接所需以外之部分盡量保持實心,如此可降低續接器的銲接變形。臥式續接器與鋼骨的銲接在鋼構廠為之,第一道銲道建議採CO2銲接方法,並使用直徑1.2 mm的銲條,以多層銲道為之。如此不但可以提高熔透量,而且入熱量小,可以減少續接器的銲接變形。圖2為臥式鋼筋續接器之使用實例。

(三)梁主筋與鋼骨柱T形接合

梁主筋與鋼骨之T形接合,一般以鋼筋之單邊開槽全滲透銲為之,銲道背墊板一般採用分割一半之鋼管,半鋼管背墊板與鋼筋間,先在半鋼管背墊板內側,以點銲來與鋼筋固定。使用SD420W鋼筋(標稱抗拉強度為5600 kg/cm2)時應使用E80系列銲材,使用SD490鋼筋(標稱抗拉強度為6300 kg/cm2,應先確認其為可銲)時應使用E90系列銲材。

(四)鋼筋續接器與鋼骨柱T型接合

鋼筋續接器與鋼骨T形接合,一般採用開J槽半滲透填角加強銲道,將鋼筋續接器與鋼骨連結在一起。銲接時鋼筋續接器一般直立放置在鋼骨上,鋼液受到重力的影響而向下流,一般採用半滲透開槽填角銲的垂直與水平腳長相等。J形開槽之形狀根據AWS規範[2]之規定,是由一直線段及一圓弧所組成,圓弧半徑r = 13 mm,直線段與水平線的夾角g = 45o。銲道承受的是沿著鋼筋方向的拉力或壓力,此時其軸向力強度係以有效銲喉厚中心乘內圓周計算。

為了確保降伏進而斷裂是發生在鋼筋而不是發生在銲道,應該使用容量設計的觀念,設計載重Pu = afyAs,其中a為鋼筋超額降伏強度係數,fy為鋼筋標稱降伏強度,As為單根鋼筋之標稱斷面積(= pDb2/4)。銲道尺寸需要滿足fPn ³ Pu之要求。

| |  |

| 照片1 RC梁與鋼柱拱頭之接合型式 | | 照片2 RC梁與鋼柱拱頭之接合型式 |

| | | |

| | |

| 照片3 RC梁主筋以續接器T型銲接與鋼柱接合 | | |

四、結語

由於現行“鋼骨鋼筋混凝土設計規範與解說”第8.5.1.1節規定:「鋼骨鋼筋混凝土梁柱接頭處之主筋應以直接通過接頭為原則,宜儘量避免以鋼筋續接器銲於鋼柱翼板上以續接主筋」。又,規範第4.2.3.3節復規定:「鋼骨鋼筋混凝土柱之鋼骨斷面之腹板,於必要時得設置鋼筋貫穿孔」。以上條文之規定,似未了解到「梁-柱接頭力系平衡及耐震系統傳力路徑完整性」之內涵。筆者認為此種觀念不符合:合成結構力系平衡及耐震系統傳力路徑完整性的安全基本要求,發生災害恐是遲早的事。筆者亦見有國內重大工程之鋼骨與RC梁接頭,採大部分梁主筋由二側直線通過接頭區,而造成傳力路徑弱點的嚴重缺陷的案例。本文之發表希望對SRC結構耐震性能之提升有所助益。

【參考文獻】

[1] 陳正誠、梁宇宸、王錦華,(2013),SRC構造梁鋼筋與鋼骨柱續接之設計與檢驗。

[2]ANSI/AWS D1.4-92,(1992), “Structural Welding Code-Reinforcing Steel”, Amerian Welding Society。

[3]AISC,(2001), “Load and Resistance Factor Design Specification for Structural Steel Buidings,” Chicago, American Institude of Steel Construction.

[4]陳正誠、黃世建、李宏仁(2000)。「台灣竹節及水淬鋼筋之之機械性質與結構耐震設計」。鋼筋工程技術發展,陳正誠主編,科技圖書公司。

[5]陳正誠、黃世建、李宏仁(2000)。「台灣熱軋竹節及水淬鋼筋之機械性質與超額降伏強度係數」。中國土木水利工程學刊,第十二卷 第二期,pp. 233-238。

[6]黃世建、陳正誠、李宏仁 (2000)。「台灣熱軋竹節鋼筋之力學性質與耐震韌性設計可行性探討」。中華民國結構工程學會,結構工程,第15卷第1期,pp. 23-38。

[7] 陳正誠(2000)。「附錄B:鋼筋續接器續接施工規範及解說」。鋼筋工程技術發展,主編,科技圖書公司,pp. B-1~B-31。